La ciencia detrás de los mecanismos de temple y las intrigantes curvas de enfriamiento

Con anterioridad abordamos los orígenes de los aceites de temple, así como las consideraciones que deben ser tomadas en cuenta para una adecuada selección del medio de temple que cumpla con las especificaciones metalúrgicas requeridas.

En esta ocasión hablaremos sobre los mecanismos de temple y curvas de enfriamiento.

Mecanismos de temple

Imaginemos que todas las piezas que van a ser tratadas térmicamente son simétricas, de forma simple y del mismo tamaño; resulta fácil intuir que obtener las propiedades mecánicas deseadas al término del temple será cosa sencilla.

En la realidad estas condiciones se presentan mucho menos de lo esperado y, por el contrario, los metalúrgicos deben enfrentarse a un gran reto cuando las cargas presentan condiciones no homogéneas. Debido a lo anterior, la configuración de la pieza, el poder de enfriamiento y temperatura del medio de temple, así como el grado de agitación son algunas de las principales variables que deben considerarse para asegurar un temple exitoso.

Algunos de los factores presentes en los mecanismos de temple son los siguientes:

- Cambios en el poder de extracción de calor del medio al tener condiciones no estándar de agitación, temperatura y presión.

- Condiciones internas del componente que afecten la transferencia de calor hacia la superficie.

- La superficie del componente y condiciones externas que dificultan la remoción del calor.

Adicionalmente a la configuración del componente existen factores que también pueden afectar el poder de extracción de calor del medio de temple tales como sólidos que se depositan en la superficie del componente, así como sólidos en suspensión producto los constantes ciclos de tratamiento térmico.

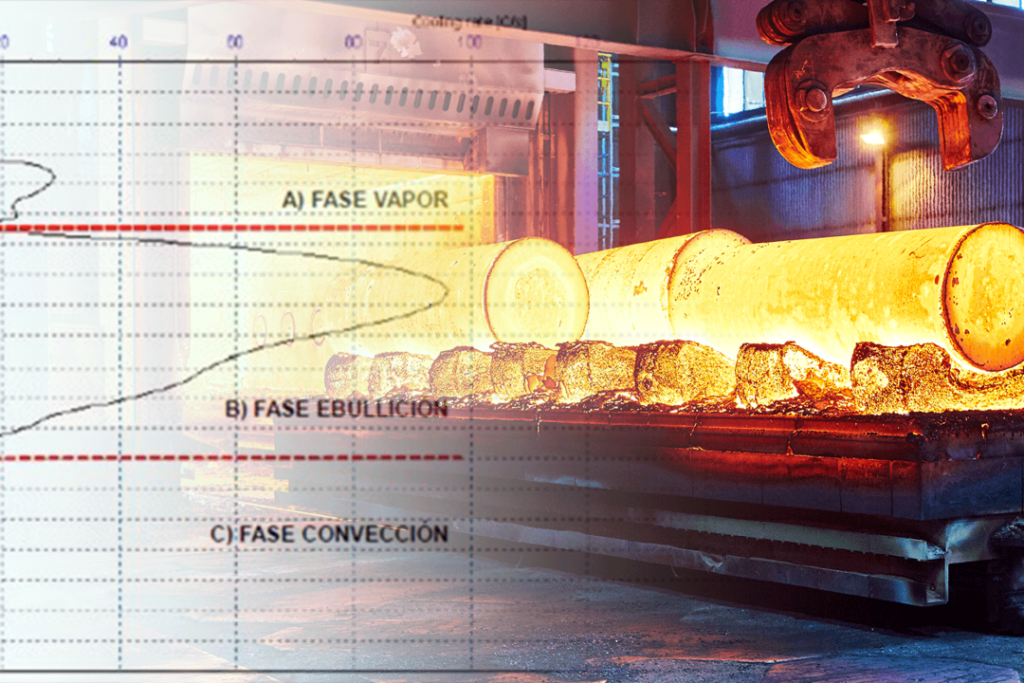

Curvas de enfriamiento

Curvas de enfriamiento en tratamiento térmico, la manera más precisa de describir la complejidad del mecanismo de temple es a través de las curvas de enfriamiento que son desarrolladas en condiciones controladas.

La prueba de la curva de enfriamiento posee una sensibilidad a los factores que afectan la habilidad de enfriamiento del medio de temple comentados previamente debido a que la prueba simula las condiciones del proceso de tratamiento térmico.

Las curvas de enfriamiento son obtenidas templando en un medio determinado una probeta (debidamente normada y estandarizada) que típicamente se encuentra a 850°C y que a su vez está conectada a un software que mide el descenso de la temperatura respecto al tiempo y grafica esta relación en tiempo real.

Al término de la prueba, la relación tiempo-temperatura indicarán las características de transferencia de calor del medio de temple. Las gráficas obtenidas reciben el nombre de “curvas de enfriamiento” y al observarlas con atención podemos encontrar que están compuestas por 3 fases perfectamente identificadas.

En la actualidad, las curvas de enfriamiento son obtenidas por medio del equipo IVF SMART QUENCH SQ2 en cumplimiento con las normas ISO 9950 y ASTM 6200 para aceites de temple y la norma ASTM 6620 para polímero de temple.

A continuación, se describen las 3 fases de las curvas de enfriamiento:

Fase vapor:

Es la primera fase presente en las curvas de enfriamiento. Toma lugar en el momento en que la superficie del componente a temperatura de austenización entra en contacto con el medio de temple entonces el componente se ve rodeado por una película de vapor, por lo que la transferencia de calor es muy baja y éste se disipa en forma de radiación a través de la película de vapor. La película de vapor es muy estable y solamente puede ser removida incrementando la agitación. Esta fase es responsable de la aparición de muchos puntos suaves en la superficie de los componentes templados, es decir, si la fase vapor es prolongada ocurre la formación de productos no martensíticos.

Fase ebullición:

Es la fase siguiente a la fase vapor. En este punto es donde la fase vapor comienza a colapsar y todo el fluido en contacto con la superficie del componente se convierte en burbujas. Esta es la fase de mayor extracción de calor, por lo que es la más rápida. Presenta alta transferencia de calor debido a el calor se extrae de la superficie caliente del componente y transfiere líquido más frío, logrando así una alta tasa de extracción de calor. En ocasiones, se incorporan aditivos para mejorar la máxima velocidad de enfriamiento del medio de temple. Esta fase empieza a desaparecer cuando la temperatura de la superficie se encuentra por debajo del punto de ebullición del medio de temple.

Fase convección:

La tercera y última fase de las curvas de enfriamiento. Esta fase ocurre cuando el componente se encuentra por debajo de la temperatura de ebullición del medio de temple. El calor es extraído por convección y es controlado por el calor específico del medio de temple, la conductividad térmica, así como el diferencial de temperatura entre el componente y el medio de temple. Esta es la etapa más lenta de las 3 fases y típicamente en donde se presentan los casos de distorsión de los componentes tratados.

En EQUIMSA® contamos con el personal especializado en el desarrollo, calidad y atención; para todo lo relacionado medios de temple y curvas de enfriamiento; visita nuestra página y conoce las soluciones que tenemos para tus procesos.

Tratamiento Térmico EQUIMSA® – ISO 9950 – ASTM 6200 – ASTM 6620